chuangzhen@capping-machine.net

RU

В современной упаковочной индустрии Машина сжатия крышки стал ключевой технологией для балансировки эффективности производства и оптимизации материалов. В отличие от традиционного инъекционного литья, технология сжатия распознается за ее способность уменьшать пластиковые отходы, улучшать консистенцию и достичь более высокой скорости производства. Инженерные инновации в этой области продолжают трансформировать то, как производители отвечают растущему спросу на легкие, устойчивые и экономически эффективные ограничения.

Одним из основных преимуществ передовой технологии сжатия CAP является ее способность использовать точное количество смолы, необходимое для каждой крышки. Традиционные методы литья часто для избыточного материала или обрезки, что увеличивает отходы и производственные затраты. Современные системы сжатия интегрируют точные механизмы дозирования, которые рассчитывают распределение смолы по фракциям грамма. Это уменьшает отходы сырья при сохранении постоянного качества крышки.

Инженеры также оптимизируют конструкции плесени, включив меньшие размеры затвора и более эффективные схемы потока смолы. Эти улучшения позволяют материалу равномерно распределять в полости крышки, устраняя ненужные избытки и дальнейшее уменьшение отходов в процессе формования.

Другая инженерная инновация фокусируется на производстве более легких колпачков при сохранении долговечности и производительности. Компрессионные машины теперь используют расширенные системы охлаждения и технологии распределения давления для создания более тонких стенков. Эта легкая веса значительно снижает использование смолы в миллионах единиц, экономя материалы и транспортные расходы.

Задача заключается в балансировке уменьшенной толщины стенки с достаточной механической прочностью. Инженеры достигают этого, разработав конструкции ребристых крышек и оптимизированные нити, повышая производительность сцепления и уплотнения при использовании меньшего пластика. Этот тщательный баланс между формой и функцией демонстрирует, как точная инженерия способствует устойчивому производству без ущерба для пользовательского опыта.

Повышение эффективности не ограничивается экономией материала; Они также увеличивают выход на машину. Современные системы сжатия интегрируют мульти-кавитип-формы и высокоскоростные вращающиеся таблицы, обеспечивая непрерывные производственные циклы. По сравнению с литьем под давлением, которое может быть замедлено в течение более длительного времени охлаждения, сжатие литья пользуется более быстрым теплообменом и снижением требований к охлаждению.

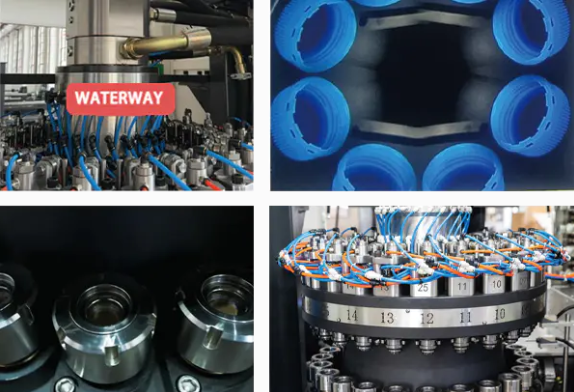

Например, новые системы сжатия используют формы с водяным охлаждением и оптимизированные блоки управления температурой, что позволяет быстро затвердеть и плавно перемещаться и плавно перемещаться к следующей стадии производства. Эти улучшения сокращают время цикла на несколько секунд на единицу, что в промышленном масштабе может привести к миллионам дополнительных заглушек ежегодно. Более высокая производительность приводит к снижению потребления энергии на единицу и повышению прибыльности.

Материальные отходы часто связаны не только с использованием смолы, но и с дефектными продуктами. Смешенные формы, неравномерное распределение давления или несоответствия температуры могут производить заглушки с плохими производительность запечатывания, требуя переделки или утилизации. Усовершенствованные машины сжатия крышки теперь интегрируют датчики в реальном времени и автоматические петли обратной связи.

Эти системы следят за давлением полости, температурной равномерностью и потоком смолы, исправляя отклонения во время производства. Сокращая дефектные единицы, производители гарантируют, что сырье напрямую способствует использованию продуктов, увеличивая общий урожай. Системы инспекции зрения подтверждают, что каждая крышка соответствует точным размерным и визуальным стандартам перед тем, как покинуть линию, минимизируя отходы от отклонений от нисходящего.

Устойчивость стала основным фактором в области упаковки, а машины сжатия крышки являются центральными для этого сдвига. Недавние инновации позволяют включать переработанные пластмассы и биологические смолы, не влияя на качество продукции.

Технология сжатия работает под более низким давлением обработки, чем литья под давлением, уменьшение напряжения материала и облегчение обработки переработанных или альтернативных полимеров. Эта адаптивность позволяет производителям расширять использование устойчивых материалов, сохраняя при этом постоянную производительность. Стабильность процесса также снижает дефекты, вызванные загрязнением, еще больше минимизирует отходы.

Заглядывая в будущее, ожидается, что инженерные разработки будут продвигаться дальше с интеграцией цифровых технологий Twin и оптимизации процессов, управляемой AI. Моделируя потоком смолы, динамику плесени и эффективность цикла практически, производители могут проверить и уточнить производственные процессы перед реализацией. Этот прогнозный подход уменьшает пробные и ошибки отходов и ускоряет принятие материальных конструкций.

По мере того, как отрасли движутся к круговой экономике, инновации в машинах сжатия CAP иллюстрируют, как точная техника, интеллектуальная автоматизация и устойчивая практика могут работать вместе, чтобы минимизировать потребление ресурсов при повышении эффективности выпуска. Такие компании, как Machinery Chuangzhen, продолжают находиться в этой области, обеспечивая высокоэффективные системы сжатия CAP, которые сочетают в себе гибкость, надежность и устойчивость для удовлетворения развивающихся потребностей современных производителей упаковки.

Авторское право © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. Все права защищены.

Завод по производству машин для сжатия крышек