chuangzhen@capping-machine.net

RU

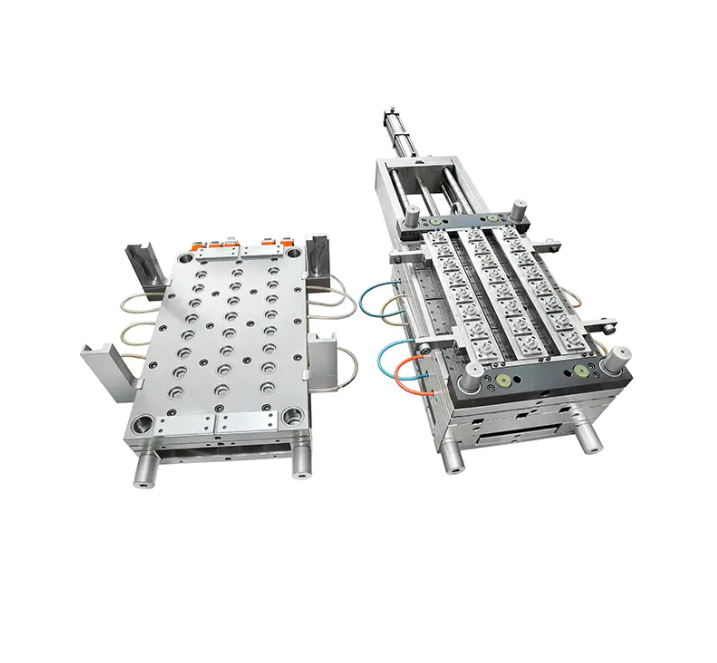

В современном производстве упаковки ключевыми факторами являются эффективность и экологичность. А Машина для формования пластиковых крышек демонстрирует, как непрерывное компрессионное формование может обеспечить высокую производительность и энергоэффективность. Этот процесс включает в себя подачу пластикового материала в блок пластификации, разрезание его на гранулы и точное размещение их в полости формы для прессования в готовые крышки. Работая при оптимизированных более низких температурах экструзии, эти машины сокращают время охлаждения, экономят энергию и обеспечивают стабильное качество продукции, предоставляя производителям эффективное решение для крупномасштабного производства.

Процесс непрерывного компрессионного формования начинается с установки пластификации, где сырьевые пластмассовые материалы нагреваются и размягчаются для точного формования. В отличие от традиционного литья под давлением, которое требует более высоких температур расплава, современные системы сжатия предназначены для эффективной работы при более низких температурах. Как только пластик достигает желаемой консистенции, его разрезают на однородные гранулы и под контролируемым давлением переносят в полости формы. Затем сформованные крышки охлаждаются и выбрасываются, готовые к упаковке.

Этот метод непрерывного производства обеспечивает стабильный рабочий процесс, сводит к минимуму колебания времени цикла и поддерживает высокое качество при больших партиях. Снижение тепловых требований также снижает износ механических компонентов и последующих систем охлаждения, продлевая срок службы оборудования.

Ключевым преимуществом современных машин для сжатия крышек является энергоэффективность. Работа при более низких температурах экструзии снижает количество тепла, необходимое для размягчения пластиковых материалов, что напрямую снижает потребление электроэнергии. Снижение теплового воздействия также сводит к минимуму нагрузку на формы и нагревательные элементы, уменьшая потребности в техническом обслуживании и продлевая срок службы критически важных компонентов.

Более низкие температуры плавления сокращают фазу охлаждения каждого цикла, позволяя машине производить большее количество крышек в час без ущерба для качества. Даже небольшое сокращение времени цикла может привести к значительному повышению производительности и операционной эффективности в условиях крупносерийного производства.

Охлаждение является важным этапом процесса формования. В традиционных системах длительное время охлаждения может создавать узкие места и ограничивать общую скорость производства. Непрерывное компрессионное формование при более низких температурах обработки эффективно решает эту проблему.

Сокращая время, необходимое для достижения стабильной формы крышек, производственные линии могут работать на более высоких скоростях, сохраняя при этом постоянные размеры и механические свойства. Более быстрые циклы охлаждения также снижают потребление энергии вспомогательным оборудованием, таким как охладители и охлаждающие туннели, создавая более оптимизированный и ресурсосберегающий производственный процесс.

Точное обращение с материалом имеет важное значение для поддержания стабильного качества крышек. Современные машины для компрессионного формования оснащены усовершенствованными механизмами подачи, которые точно доставляют пластиковые гранулы в каждую полость формы. Контролируемое время и оптимизированное давление формования обеспечивают однородные крышки с минимальными отходами.

Более низкие температуры обработки помогают сохранить целостность чувствительных полимеров, предотвращая обесцвечивание или структурные дефекты. Это позволяет производителям эффективно производить высококачественные крышки без увеличения энергопотребления.

Эволюция компрессионного формования крышек соответствует принципам Индустрии 4.0. Теперь машины могут быть оснащены датчиками и системами управления для мониторинга температуры, давления и производительности в режиме реального времени. Данные, собранные в процессе формования, помогают проводить профилактическое обслуживание, сокращая непредвиденные простои и повышая надежность.

Автоматический мониторинг позволяет динамически регулировать параметры нагрева и сжатия для оптимизации использования энергии. Это гарантирует, что машина работает только на необходимом уровне мощности, избегая ненужного потребления энергии и поддерживая цели устойчивого производства.

Энергоэффективное непрерывное компрессионное формование влияет как на экологические, так и на экономические показатели. Сокращение потребления электроэнергии снижает эксплуатационные расходы и выбросы углекислого газа. Более короткое время охлаждения снижает зависимость от вспомогательных систем охлаждения, что еще больше снижает потребности в энергии.

Более низкие температуры обработки также сводят к минимуму деградацию материала, снижая процент брака и пластиковых отходов. Таким образом, производители могут поставлять высококачественные крышки, одновременно содействуя ответственному управлению ресурсами.

Современные системы сжатия крышек работают с разнообразными термопластичными материалами с различными текучими и термическими свойствами. Более низкие температуры экструзии позволяют формовать деликатные полимеры без ущерба для структурной целостности. В сочетании с точным контролем давления и времени это позволяет производить крышки с одинаковой толщиной стенок и точной резьбой.

Оптимизация материалов дополнительно способствует повышению энергоэффективности. Выбирая полимеры, подходящие для низкотемпературной обработки, производители могут сократить потребление энергии, сохраняя при этом механические характеристики, удовлетворяя разнообразные потребности рынка и стандарты устойчивого производства.

Высокоэффективные машины для сжатия крышек повышают производительность за счет сочетания скорости, точности и экономии энергии. Более быстрые циклы охлаждения, более низкое потребление энергии и уменьшенный износ позволяют производственным линиям работать непрерывно с меньшими перерывами.

Непрерывный процесс обеспечивает стабильную производительность при больших объемах операций, а интеллектуальный мониторинг сводит к минимуму время простоя. Для производителей крышек для напитков, крышек для пищевых продуктов или других компонентов упаковки это дает явные преимущества в плане экономической эффективности, качества продукции и управления энергопотреблением.

Поскольку глобальный спрос на упакованную продукцию растет, производители ищут решения, которые сочетают в себе операционную эффективность и экологическую ответственность. Непрерывное компрессионное формование с оптимизированными температурными профилями и функциями энергосбережения открывает путь к производству, готовому к будущему. Компания Taizhou Chuangzhen Machinery специализируется на разработке и производстве современных машин для компрессионного формования пластиковых крышек, сочетающих работу при низких температурах, мониторинг в реальном времени и высокоточную обработку материалов. Приняв решения Chuangzhen, производители упаковки смогут сбалансировать производительность, качество и экологичность, достигая стабильной производительности и готовясь к будущим инновациям в упаковочных технологиях.

Авторское право © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. Все права защищены.

Завод по производству машин для сжатия крышек