chuangzhen@capping-machine.net

RU

Укупорочные машины теперь являются неотъемлемой частью современного производства, поддерживая различные отрасли: от продуктов питания и напитков до фармацевтических препаратов, косметики и товаров для дома. По мере роста объемов упаковки и ужесточения требований к продукции инновации в технологии укупорки коренным образом меняют способ запечатывания контейнеров.

Современные укупорщики делают гораздо больше, чем просто ставят крышки. Они сочетают в себе точность проектирования, передовую автоматизацию и разумное использование материалов, чтобы идти в ногу с быстро развивающимся производством, не жертвуя при этом качеством уплотнений. Последние разработки направлены на повышение скорости, повышение точности, уменьшение количества отходов и повышение производительности при использовании перерабатываемых материалов.

Основная задача в сфере упаковки — добиться стабильного и точного уплотнения при высокой производительности. Линии часто работают без остановок, обрабатывая тысячи контейнеров в час. Неисправное уплотнение может привести к утечкам, загрязнению или браку продукта — все это приводит к увеличению затрат.

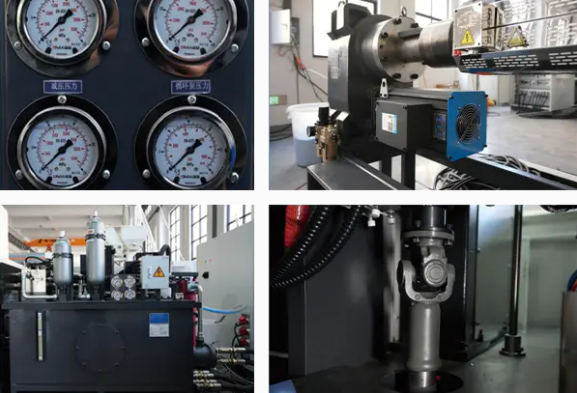

Современные укупорочные машины созданы для обеспечения высокой устойчивости. Их усиленные рамы, тщательно сбалансированные вращающиеся детали и усовершенствованные системы привода сводят к минимуму вибрацию даже на максимальных скоростях. Эта прочная основа обеспечивает идеальное выравнивание бутылок и крышек на протяжении всего процесса укупорки, сокращая количество ошибок.

Точность повышается за счет интеллектуальных систем управления, которые отслеживают укупоривание в режиме реального времени. Датчики отслеживают положение крышки, высоту бутылки и скорость вращения, что позволяет мгновенно корректировать ситуацию, если что-то выходит за рамки спецификации. Это особенно важно при работе с легкой или гибкой упаковкой, которая может раскачиваться на линии.

В результате получается каппер, который не просто работает быстро — он работает очень быстро. Производители выигрывают от меньшего времени простоя, меньшего количества брака и более гладкой и эффективной упаковочной операции в целом.

Достижения в области дизайна укупорочных машин являются ключевыми факторами производительности упаковочных линий. Благодаря автоматизации и цифровой интеграции производители могут упростить процессы, одновременно достигая целей высокой точности, что является основным преимуществом на предприятиях, которые часто переключаются между продуктами.

Экологичность стала главным приоритетом в упаковке, и компрессионное формование крышек играет важную роль. Применяя тепло и давление внутри формы, этот процесс повышает эффективность использования материалов и усиливает поддержку практики экономики замкнутого цикла.

Ключевое преимущество заключается в эффективности использования материалов. По сравнению с традиционным литьем под давлением, метод сжатия часто требует меньшего количества сырого пластика для изготовления крышек эквивалентной прочности и надежности. Такое сокращение использования материалов напрямую снижает потребление пластика. Кроме того, более легкие крышки способствуют снижению веса при транспортировке, повышая эффективность всей цепочки поставок.

Важнейшим достижением является улучшение способности технологии перерабатывать переработанный пластик. Современные машины для компрессионного формования обеспечивают точный контроль циклов температуры и давления. Эта стабильность необходима для надежной работы с потоками переработанной смолы, гарантируя, что готовые крышки будут постоянно соответствовать требуемым характеристикам по размерам и характеристикам герметизации.

Инновации в конструкции пресс-форм также играют решающую роль в сокращении отходов. Эти формы, разработанные для распределения материала, сводят к минимуму излишки пластика (обломки) и существенно сокращают количество производственных отходов. Более того, чистый, безлитковый характер процесса означает, что любой оставшийся обрезной или переизмельченный материал часто может быть повторно введен в производственный цикл, что еще больше снижает уровень отходов.

Достижение правильного момента затяжки во время укупорки является непреложным фактором целостности упаковки и удобства использования. Недостаточно затянутая крышка может привести к утечкам и загрязнению, а чрезмерно затянутая может повредить резьбу, деформировать контейнеры или сделать открытие продукта очень трудным.

Чтобы решить эту проблему, современные укупорочные машины используют сложные системы управления крутящим моментом. Независимо от того, используются ли механические ограничители крутящего момента, магнитные муфты или механизмы с сервоприводом, эти системы предназначены для приложения постоянной, заданной вращательной силы к каждой отдельной крышке на линии.

Интеграция электронного мониторинга еще больше повышает эту точность. Датчики в режиме реального времени сообщают о сопротивлении, возникающем во время затяжки, что позволяет осуществлять динамическую регулировку. Эта возможность особенно важна на линиях, на которых используются крышки различных типов: от стандартных пластиковых и алюминиевых колпачков до более сложных конструкций с защитой от детей.

Чтобы удовлетворить колоссальные потребности в производстве потребительских товаров, отрасль обратилась к распараллеливанию. Конструкции с несколькими полостями и несколькими головками теперь являются стандартом для крупносерийного производства, что фундаментально меняет экономику производства. На формовочном заводе одна многоместная форма может производить десятки одинаковых крышек за каждый цикл прессования, сокращая время производства единицы продукции. Этот принцип отражается на линии розлива с помощью укупорочных устройств с несколькими головками, где одновременно применяется несколько укупорочных средств, что обеспечивает скорость линии, невозможную для машины с одной головкой.

Эта архитектура предлагает преимущества, выходящие за рамки простой производительности. Распределение рабочей нагрузки между несколькими станциями снижает концентрированную нагрузку и износ любого отдельного компонента, обеспечивает более предсказуемые графики технического обслуживания и увеличивает срок службы машины. Отдельные головки часто можно обслуживать или калибровать без полного отключения линии. Основная задача – и ключевой технологический прогресс – заключается в синхронизации. Усовершенствованное сервоуправление и интегрированные сенсорные сети гарантируют, что каждая укупорочная головка работает в абсолютном унисон, гарантируя, что одинаковый крутящий момент и соосность поддерживаются в каждом отдельном контейнере, доказывая, что более высокая скорость не обязательно ставит под угрозу качество.

Сегодняшние укупорочные машины превратились в сложные системы, которые повышают ценность не только запечатывания. Они обеспечивают стабильную высокоскоростную работу, позволяют быстро переключаться, поддерживают экологически чистые материалы, обеспечивают точный крутящий момент и увеличивают производительность за счет конструкции с несколькими полостями, решая многие основные проблемы современной упаковки.

Ожидания потребителей и отрасли продолжают расти, что делает каппер необходимым для достижения эффективности, качества и ответственного производства. Производители, внедряющие эти передовые технологии, получают возможность повысить производительность, сократить отходы и поддерживать надежную работу различных упаковочных линий.

укупорочная машина играет ключевую роль в переходе к более разумным, эффективным и устойчивым упаковочным операциям.

Авторское право © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. Все права защищены.

Завод по производству машин для сжатия крышек