chuangzhen@capping-machine.net

RU

Машина для сжатия крышек стала незаменимым инструментом в современном производстве упаковки, особенно при крупносерийном производстве крышек для пластиковых бутылок, используемых в напитках, фармацевтических препаратах и средствах личной гигиены. Среди развивающихся инноваций системы с несколькими полостями стали революционной технологией, позволяющей производителям повысить эффективность производства, сохраняя при этом постоянное качество на протяжении каждого цикла. Эти машины объединяют в себе передовые технологии механического проектирования и автоматизации, отвечая растущим требованиям рынка как к эффективности, так и к точности.

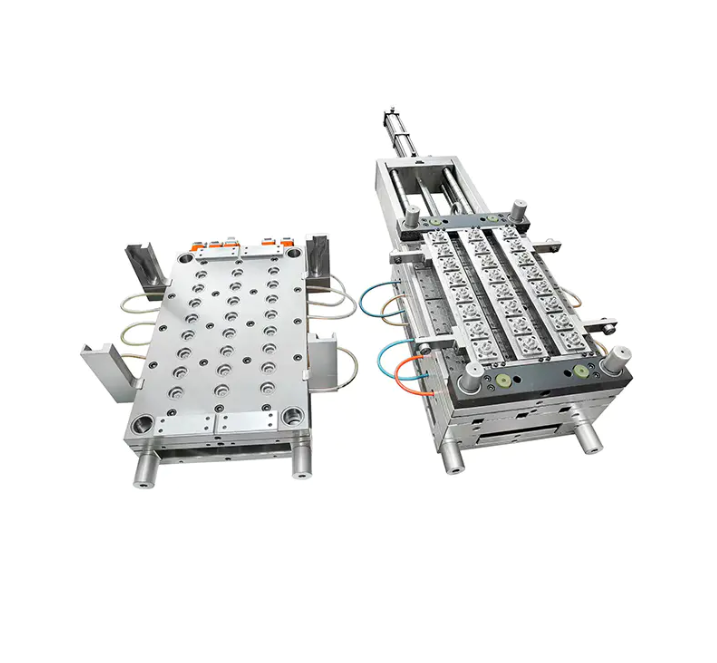

Машины для сжатия крышек с несколькими полостями используют несколько полостей пресс-формы для одновременного производства нескольких крышек для бутылок за один цикл. Такая конфигурация значительно увеличивает производительность и сокращает время, необходимое для достижения крупномасштабных производственных целей. Усовершенствованные механизмы синхронизации обеспечивают равномерный поток материала в каждую полость, равномерное сжатие и сбалансированное охлаждение, сводя к минимуму различия между крышками. В результате производители могут добиться высокой степени единообразия размеров крышек, характеристик запечатывания и качества поверхности, что имеет решающее значение для брендов, стремящихся к единообразию на производственных линиях упаковки.

Одним из ключевых технологических достижений в современных многорезонаторных машинах является интеграция систем мониторинга с компьютерным управлением. Датчики непрерывно измеряют давление в полости, температуру и продолжительность цикла, что позволяет операторам вносить коррективы в режиме реального времени для поддержания условий. Этот мониторинг гарантирует, что каждая крышка соответствует точным спецификациям даже при высокоскоростном производстве. Кроме того, усовершенствованные системы управления могут автоматически компенсировать незначительные отклонения, поддерживая однородность во всех полостях и сокращая отходы материала.

Погрузочно-разгрузочные работы также развивались вместе с дизайном машин. Современные многополые системы часто используют оптимизированные каналы для потока полимеров и динамическое регулирование давления для работы с различными типами смол, от полиэтилена высокой плотности (HDPE) до биоразлагаемых полимеров. Эти улучшения предотвращают появление таких дефектов, как пустоты, коробление или неравномерная толщина стенок, которые имеют решающее значение для сохранения структурной целостности крышек, используемых для укупоривания напитков и фармацевтических препаратов. Контролируя поведение смолы внутри каждой полости, производители могут производить высококачественную продукцию в больших масштабах, не жертвуя точностью.

Еще одним важным достижением является внедрение модульных и быстросменных конструкций пресс-форм. Многогнездные машины теперь позволяют быстрее заменять пресс-формы или реконфигурировать полости, сводя к минимуму время простоя и позволяя производителям эффективно переключаться между разными размерами или конструкциями крышек. Такая гибкость особенно ценна для компаний, производящих несколько линеек продукции, ограниченные серии или сезонную упаковку, которым необходимо быстро адаптироваться к тенденциям рынка. Модульная конструкция также упрощает обслуживание, поскольку отдельные полости можно обслуживать без остановки всей машины.

Автоматизация и робототехника еще больше повышают производительность системы с несколькими полостями. Роботизированные манипуляторы выполняют подачу материала, снятие крышек и проверку качества, оптимизируя операции и уменьшая количество человеческих ошибок. Интегрированные системы технического зрения или камеры искусственного интеллекта могут обнаруживать дефекты в режиме реального времени, что позволяет немедленно принять корректирующие меры. Эти автоматизированные рабочие процессы повышают эффективность работы и помогают обеспечить стабильное качество при крупносерийном производстве.

Энергоэффективность – еще одна область улучшений. В машинах для сжатия крышек с несколькими полостями теперь используются системы с сервоприводом, компоненты с низким коэффициентом трения и оптимизированные циклы нагрева и охлаждения для снижения энергопотребления на крышку. Такое внимание к эффективности согласуется с целями устойчивого развития, снижая эксплуатационные расходы и одновременно минимизируя воздействие на окружающую среду.

Taizhou Chuangzhen Machinery продолжает внедрять инновации, постоянно совершенствуя машины для сжатия многоместных крышек. Объединив прецизионное машиностроение, интеллектуальные системы управления и модульные конструкции пресс-форм, компания предоставляет производителям высокопроизводительные и гибкие решения, отвечающие строгим требованиям современного производства упаковки.

Авторское право © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. Все права защищены.

Завод по производству машин для сжатия крышек