chuangzhen@capping-machine.net

RU

В современном производстве упаковки Машина для компрессионного формования крышек играет жизненно важную роль в производстве пластиковых крышек для напитков, косметики и фармацевтических препаратов. Поскольку отрасли стремятся повысить производительность и поддерживать стабильное качество, споры между системами с одной и несколькими полостями становятся все более заметными. Каждая конфигурация предлагает определенные преимущества и компромиссы во времени цикла, инвестициях в пресс-форму, обслуживании и оперативном управлении. Поэтому выбор зависит от конкретных производственных потребностей, а не от универсального подхода.

Машины для компрессионного формования одноместных крышек обычно подходят для точного или мелкосерийного производства. Эти системы содержат только одну формовочную полость, что позволяет производителям осуществлять точный контроль над каждым этапом процесса прессования — от подачи смолы и регулирования температуры до силы сжатия и охлаждения. Поскольку каждый цикл производит одну крышку, операторы могут точно настраивать параметры, не затрагивая другие полости. Такая установка снижает риск появления дефектов и позволяет быстро корректировать процесс во время разработки продукта. Это особенно ценно для производства специальных крышек, упаковки ограниченным тиражом или новых прототипов, которые требуют постоянного контроля качества на этапе испытаний.

Однополостные системы также обеспечивают заметные преимущества с точки зрения установки и обслуживания. Замена пресс-форм становится проще, время простоя сокращается, а управление запасными частями упрощается. Компактная конструкция пресс-формы делает осмотр и очистку более удобными, снижая риск загрязнения в таких чувствительных областях, как фармацевтическая упаковка. Кроме того, поскольку градиенты температуры и распределение давления остаются одинаковыми на протяжении всего процесса, однокамерные машины обеспечивают стабильность размеров. Однако их основное ограничение заключается в скорости производства: производительность значительно ниже по сравнению с системами с несколькими полостями, что создает проблему для производителей, работающих в средах с высокими требованиями.

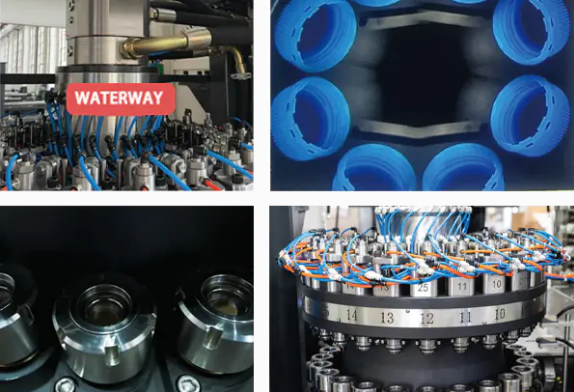

Напротив, машины для компрессионного формования крышек с несколькими полостями предназначены для максимизации эффективности и производительности. Эти системы имеют несколько полостей, что позволяет одновременно формовать несколько крышек в каждом цикле, что делает их идеальными для крупномасштабных производственных предприятий. Например, производители напитков полагаются на конфигурации с несколькими полостями, чтобы удовлетворить непрерывный спрос на миллионы крышек в день, сохраняя при этом высокую стабильность между партиями. Каждая полость работает в рамках сбалансированной системы, которая равномерно распределяет материал и точно регулирует циклы охлаждения. Такая масштабируемость приводит к снижению затрат на одну крышку, снижению трудоемкости и загрузке оборудования во время длительных производственных циклов.

Технологические инновации еще больше улучшили производительность систем с несколькими полостями, решая предыдущие проблемы, связанные с неравномерным потоком материала или тепловым дисбалансом. Усовершенствованные компьютерные модули управления теперь контролируют температуру полости, уровни давления и время сжатия в режиме реального времени. Эти интеллектуальные системы гарантируют, что каждая крышка соответствует точным спецификациям даже во время высокоскоростных операций. Кроме того, модульная конструкция пресс-формы позволяет быстро заменять полости без демонтажа всей формы, сводя к минимуму время простоя и повышая гибкость при переключении между различными типами или размерами крышек.

Несмотря на преимущества в эффективности, машины с несколькими полостями требуют более высоких первоначальных инвестиций и тщательной калибровки. Каждая полость должна быть точно обработана и поддерживать одинаковые допуски, чтобы предотвратить изменение продукта. Незначительные отклонения в износе полостей или распределении температуры могут привести к несоответствию толщины стенок или характеристик уплотнения. Поэтому регулярное техническое обслуживание и точный мониторинг необходимы для устойчивой работы. Производители часто интегрируют автоматизированные системы контроля, используя оптические датчики или камеры искусственного интеллекта для обнаружения отклонений на ранних этапах производственной линии.

Поведение потока материала также влияет на решения по конфигурации машины. В однокамерных машинах расплав полимера течет по прямому каналу, что сводит к минимуму напряжение сдвига и снижает риск деградации материала. Напротив, системы с несколькими полостями полагаются на более сложную сеть потоков, где даже небольшие изменения вязкости могут повлиять на баланс заполнения полостей. Инженеры решают эту проблему посредством оптимизированной конструкции каналов, контуров обратной связи по давлению и динамического контроля температуры. Эти улучшения обеспечивают стабильные характеристики сжатия, особенно при обработке современных полимерных материалов, таких как полиэтилен высокой плотности (HDPE) или альтернатив на биологической основе, которые все чаще используются в экологически чистых упаковочных материалах.

С точки зрения эксплуатационной гибкости однополые машины остаются выгодными для производителей, которым требуется частая смена пресс-форм или индивидуальная настройка. Они обеспечивают быстрый переход между проектами без длительных перерывов в производстве. С другой стороны, системы с несколькими полостями идеально подходят для стандартизированного крупносерийного производства, где непрерывность важнее адаптируемости. Например, производитель крышек для напитков, производящий однородные 28-миллиметровые крышки для газированных напитков, получает выгоду от высокой эффективности конструкции с несколькими полостями, в то время как косметическая компания, разрабатывающая крышки уникальной формы, может счесть более выгодными точность и адаптируемость систем с одной полостью.

Соображения экологии и энергоэффективности также меняют выбор оборудования. Хотя системы с несколькими полостями обычно потребляют больше энергии из-за своего масштаба, они достигают более высокой производительности на единицу энергии, сокращая потребление энергии на единицу мощности. Между тем, однокамерные машины обеспечивают более точный контроль циклов нагрева и охлаждения, сводя к минимуму отходы при коротких производственных циклах. Производители все чаще интегрируют системы рекуперации энергии, сервоприводы управления и материалы с низким коэффициентом трения для оптимизации использования энергии и продления срока службы компонентов, приводя производственные практики в соответствие с глобальными целями устойчивого развития.

Являясь пионером в технологии компрессионного формования, компания Taizhou Chuangzhen Machinery продолжает совершенствовать системы компрессионного формования как с одной, так и с несколькими полостями. Сочетая прецизионное проектирование, интеллектуальное управление и модульную конструкцию пресс-форм, компания предлагает гибкие решения, адаптированные к широкому спектру применений крышек, обеспечивая эффективность, надежность и инновации на каждой производственной линии.

Авторское право © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. Все права защищены.

Завод по производству машин для сжатия крышек