chuangzhen@capping-machine.net

RU

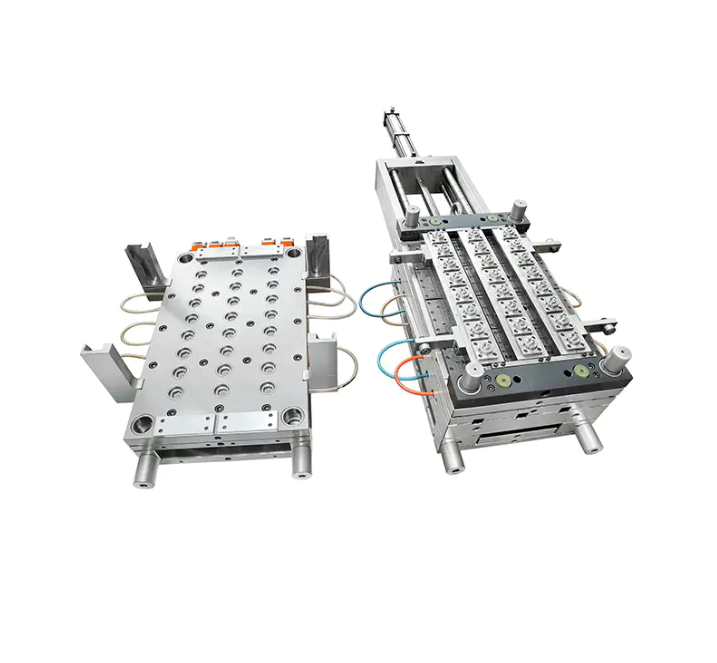

В условиях развивающегося ландшафта производственных технологий, Машина для сжатия крышек стал символом цифровой точности и эффективности производства. Благодаря интеграции компьютерных систем, калибровке на основе данных и автоматизированному управлению процессами компания преобразовала производство бутылочных крышек, сократив количество отходов, повысив согласованность и предоставив производителям возможность удовлетворить растущий глобальный спрос на передовые упаковочные решения.

В основе цифровой точности лежит синхронизация механического проектирования и интеллектуальных систем управления. В отличие от оборудования предыдущих поколений, которое в значительной степени полагалось на ручной контроль, современные системы сжатия оснащены интеллектуальными датчиками, способными анализировать такие параметры, как давление, температура и время формования, в режиме реального времени. Операторы могут поддерживать строгую однородность всех производственных партий, что имеет решающее значение в таких отраслях, как упаковка напитков, фармацевтика и производство товаров для дома, где важна точность каждого миллиметра.

Автоматизация изменила представление о том, как работает компрессионное формование. Машины, оснащенные серводвигателями и программируемыми логическими контроллерами (ПЛК), могут мгновенно настраиваться на основе цифровой обратной связи. Например, если обнаружено отклонение температуры, система автоматически выполняет повторную калибровку для поддержания потока материала. Это сводит к минимуму человеческие ошибки, обеспечивая при этом энергоэффективность за счет оптимизации тепловых циклов и использования материалов — двух важнейших аспектов экологически ответственного производства.

Современные цифровые системы сжатия разрабатываются с использованием программного обеспечения для моделирования, которое прогнозирует, как полимеры будут вести себя в конкретных условиях. Инженеры используют цифровых двойников — виртуальные копии физических машин — для проверки конструкции крышек перед началом производства. Эта возможность прогнозирования сокращает этап проб и ошибок, ускоряет разработку продукта и продлевает срок службы инструментов. Сочетая механическую точность с вычислительным предвидением, производители могут повысить производительность и качество отделки поверхности.

Цифровизация также позволяет отслеживать в режиме реального времени всю производственную цепочку. Каждый цикл можно записать, проанализировать и сравнить для создания программ профилактического обслуживания. При подключении к платформам промышленного Интернета вещей (IIoT) машина взаимодействует с другими заводскими системами, сообщая показатели производительности, которые помогают руководству оптимизировать планирование и использование сырья. Такой уровень подключения позволяет создать настоящую интеллектуальную производственную среду, в которой оперативные решения принимаются на основе данных.

Материаловедение играет жизненно важную роль в обеспечении цифровой точности. Современные полимерные составы, разработанные для компрессионного формования, обеспечивают улучшенную текучесть расплава и термическую стабильность, что позволяет машинам работать быстрее, сохраняя при этом точность. Такой баланс между временем цикла и качеством крышки повышает производительность и эффективность использования материалов. Более того, растущее использование переработанных и биологических пластмасс при компрессионном формовании соответствует глобальным целям устойчивого развития.

Ожидается, что в ближайшем будущем искусственный интеллект еще больше продвинет компрессионное формование. Алгоритмы машинного обучения могут анализировать исторические данные о производительности, чтобы прогнозировать идеальные параметры процесса для конкретных материалов и типов крышек. Этот адаптивный интеллект повышает производительность и сводит к минимуму время простоя за счет выявления потенциального механического износа или изменений качества до того, как они возникнут.

Еще одна область инноваций — модульная конструкция машин. Производители разрабатывают системы, которые можно быстро переконфигурировать, чтобы минимизировать время простоя при производстве крышек разных типов. Такая гибкость поддерживает диверсификацию производственных линий и удовлетворяет растущий спрос на различные форматы упаковки.

Поскольку отрасль продолжает развиваться, компании, осуществляющие цифровую трансформацию, устанавливают новые стандарты качества. Taizhou Chuangzhen Machinery — один из таких новаторов, предлагающий передовые системы сжатия, сочетающие в себе точность, энергоэффективность и продуманный дизайн. Интегрируя передовые технологии автоматизации и управления, компания гарантирует, что каждая система обеспечивает стабильную производительность и долгосрочную надежность в глобальных производственных средах.

Энергоэффективность также стала определяющей особенностью машины для сжатия крышек. Одним из основных улучшений является оптимизация систем отопления и охлаждения. Традиционные процессы часто основывались на непрерывном термоциклировании, потребляющем значительную мощность. Современные системы интегрируют интеллектуальное управление температурой с использованием датчиков и адаптивных контроллеров для поддержания идеального теплового баланса на протяжении всего производства. Минимизируя ненужные потери тепла и восстанавливая избыточную энергию, эти системы экономят электроэнергию, обеспечивая при этом более плавную работу.

Сервоприводная технология является еще одним ключевым достижением. Замена традиционных гидравлических систем серводвигателями повышает точность движения и одновременно снижает потребление энергии. Каждый двигатель работает только при необходимости, сводя к минимуму потребление энергии на холостом ходу. Такой точный контроль не только повышает эффективность, но и способствует созданию более чистой производственной среды, снижению шума и требований к техническому обслуживанию, одновременно повышая общую экологичность.

Оптимизация материалов еще больше укрепляет экологически чистое производство. Передовая технология полимеров позволяет использовать легкие, пригодные для вторичной переработки материалы, сохраняющие долговечность при сжатии. Это уменьшает количество сырья, необходимого на одну крышку, сокращая отходы и затраты. Благодаря усовершенствованному цифровому управлению потоком материала каждая крышка имеет одинаковую толщину и форму, что предотвращает перепроизводство и снижает потери лома.

Автоматизация и анализ данных еще больше улучшают управление энергопотреблением. Современные системы сжатия интегрированы с общезаводскими платформами мониторинга, которые отслеживают потребление энергии, производительность и потребности в техническом обслуживании в режиме реального времени. Алгоритмы прогнозного обслуживания выявляют ранние признаки износа или дисбаланса, помогая предотвратить потери энергии из-за механической неэффективности или незапланированных простоев.

Переработка и переработка также все чаще интегрируются в компрессионное формование. Производители теперь внедряют системы замкнутого цикла для утилизации и повторного использования излишков полимерного материала без ущерба для качества. Такой подход не только экономит энергию, необходимую для производства новых материалов, но и поддерживает циклическое производство, соответствующее мировым экологическим стандартам.

Умные производственные технологии повысили прозрачность и подотчетность. Цифровые информационные панели отображают подробные показатели, такие как энергопотребление, пропускная способность и термический КПД. Менеджеры могут использовать эту информацию для постановки измеримых целей устойчивого развития и постоянного улучшения. Со временем эта культура, ориентированная на данные, способствует инновациям и повышению осведомленности в области энергетики среди производственных команд.

Помимо усовершенствований аппаратного и программного обеспечения, устойчивое производство теперь распространяется и на инфраструктуру предприятия. Энергоэффективные компрессоры, светодиодное освещение и современные изоляционные материалы еще больше повышают производительность системы. Такой целостный подход гарантирует, что энергоэффективность на уровне оборудования полностью поддерживается производственной средой.

Taizhou Chuangzhen Machinery продолжает эту трансформацию, разрабатывая оборудование для сжатия, которое объединяет цифровую точность с экологической ответственностью. Каждая система предназначена для максимизации производительности при минимизации затрат энергии, помогая производителям достигать современных целей устойчивого развития без ущерба для производительности.

Авторское право © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. Все права защищены.

Завод по производству машин для сжатия крышек